La importante revista europea Recubrimientos Industriales realizó un reportaje sobre nuestro sistema de Manejo de Materiales TTX-ACC®, compartimos a continuación el material.

Introducción

En TTX, Wisconsin, EE.UU. nos dedicamos al diseño y fabricación de líneas industriales de acabado, equipos de manejo de materiales, sistemas de tratamiento de agua y aguas residuales. En este artículo queremos compartirles una de nuestras más recientes innovaciones, en el campo de los sistemas de manejo de materiales, aplicable en muchos ámbitos industriales y, claro está, en la industria de los acabados industriales. Lo llamamos TTX-ACC® Automated Carrier Conveyor, siendo un sistema de transporte completamente automático. Tratamos de hacer una presentación general, lo que buscamos aquí es compartir con los lectores información general, para dar a conocer una innovación industrial que consideramos importante, convencidos de que es beneficioso para todos alcanzar niveles tecnológicos más altos.

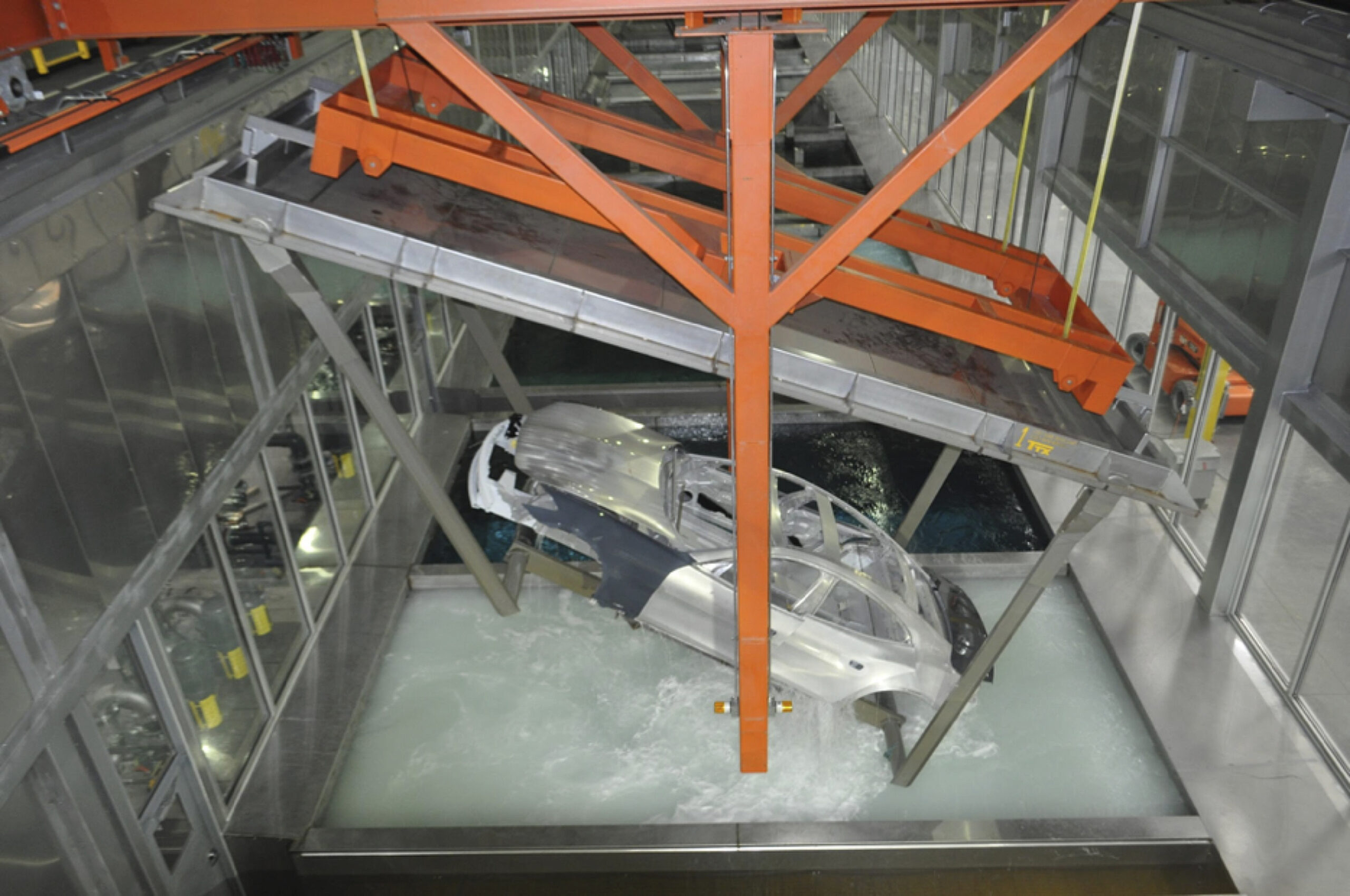

El sistema TTX-ACC® es una solución flexible, segura y rentable para el manejo de materiales. Es adapta a toda clase de operaciones de fabricación, acabado, ensamble, incluso todas a la vez: tiene múltiples aplicaciones, lo diseñamos pensando a los distintos retos que nos traen nuestros propios clientes, lo que cada vez nos ha permitido mejorar e innovar y ampliar las opciones que ofrecemos para solucionar sus necesidades. Lo que presentamos es una realidad industrializada, no un mero concepto de innovación: es una solución que ya está en el mercado, de la que hay aplicaciones concretas, desarrolladas con clientes con necesidades específicas y distintas, y que nos ha traído resultados positivos bastante sorprendentes (fig. 1).

1- Un cargador para piezas pesadas (hasta 3.000 kg), totalmente autónomo y programable, del sistema TTX-ACC®.

El concepto

Fundamentalmente, se basa en conceptos sencillos: vigas en “I”, ausencia de la o las cadenas, de hecho, un transportador autónomo con tracción en ruedas, guiado sobre un rail compuesto por vigas en “I”. El concepto de transportador sin cadena no es una novedad, lo que sí es una novedad es el concepto sobre el cual hemos diseñado una solución mucho más sencilla, mucho más fácil de gestionar, y que trae más beneficios que “dolores de cabeza”.

Para crear una solución de valor, cuando empezamos a diseñar el TTX-ACC® nos propusimos 4 objetivos, que coinciden con 4 requerimientos principales que las empresas con las que platicamos nos confirmaron debíamos considerar muy importantes:

1) Seguridad

Entendido como seguridad de los trabajadores, de los equipos y de los productos que se manejan. Un transportador es necesario cuando debemos mover algo de un lado a otro de manera autónoma, por lo que debe ser 100% seguro para las personas, para los equipos que estén a los alrededores del medio de transportación y, por supuesto, para la carga transportada.

2) Sostenibilidad

Que utilice de forma eficiente los recursos, energéticos y humanos, y que permita utilizar de forma eficaz los equipos y los productos que componen nuestro proceso industrial, incluido, por supuesto, el sistema de pintura. Que se pueda mantener por sí mismo, que requiera la menor intervención de personas y que, a la vez, pueda por sí solo tomar algunas decisiones y realizar tareas de interés principal.

3) Flexibilidad

Que sea flexible, factor muy importante al momento y pensando en el futuro. Para diseñar líneas de producción eficientes hay que pensar en las exigencias actuales, pero permitir que el mismo sistema pueda solucionar – cuando se presente la necesidad – tareas de transporte para activos y procesos diferentes, de manera igual de eficiente: esta innovación en los sistemas de manejo de cargas se ha diseñado para que precisamente pueda ser adaptable para los cambios en el futuro, incluso en tema de crecimiento, expansión de las actividades.

4) Mantenimiento

Programar y calcular los recursos para el mantenimiento es algo que no suele hacerse en el momento de decidir una inversión, sino cuando el sistema ya se ha instalado y puesto en marcha. Al revés, TTX-ACC® está diseñado para minimizar el mantenimiento, automatizar las operaciones relativas, en definitiva, para no traer costos ocultos.

Pues bien, teniendo en cuenta de los 4 objetivos antes señalados, ampliamos la información relativa a este innovador sistema de manejo de materiales.

Cada cargador (o bastidor: enseguida, utilizaremos el término cargador para indicar lo mismo) lleva su control de torque, o sea, su motor con batería propia (le proporciona su energía de movimiento). Cada cargador (fig. 1) lleva su sistema de seguridad (scanner/laser de detección anticipada de colisiones potenciales) que lo bloquea instantáneamente, cuando sea necesario, sin parar los demás cargadores en operación en la línea. Lleva también luz (LED) de aviso de su funcionamiento y alarmas audiovisuales.

2- Las baterías (tipo AGM, sin ácido líquido sino en microfibra de vidrio, de recarga rápida), estancas y aisladas, se recargan en tramos estratégicamente puestos en el circuito, aprovechando de los tiempos de parada típicos de las distintas fases de proceso.

Analizamos desde más cerca: en la fig. 2 se enseña una vista lateral de un cargador. Como dicho, cada uno tiene su control de torque individual. Hemos visto otras soluciones de manejo de materiales sin cadenas, donde se utilizan otros mecanismos de propulsión, usualmente motores instalados a lo largo de la línea, que produzcan precisamente el movimiento que se busca. Nuestro diseño prevé que cada uno de los cargadores tenga su proprio motor, lo que quiere decir que es totalmente independiente: no necesitamos tener toda la línea de trabajo –o toda la línea de motores– en movimiento. De esta manera lo hacemos totalmente independiente y automatizado para que vaya adonde lo necesitamos y a la velocidad que deseamos. Obviamente señala su movimiento en la pantalla de control y programación y, para los trabajadores del departamento en el que se ha instalado, visualmente mediante luz de seguridad (azul) y alerta auditiva (como estamos acostumbrado con los tonos), precisamente para que vaya indicando hacia lo que se va acercando. Un sistema de detección previa de eventuales obstáculos (incluso si la carga excede el tamaño del cargador), detiene el cargador con tiempo.

El sistema es silencioso. Nos olvidamos del concierto de cadenas (a lo mejor, ¡para algunos es música escuchar el ruido de las cadenas en la fábrica!), del circuito lubricante y aceites y grasas que muchas veces, en las líneas de acabado, pueden llegar a comprometer la calidad de las superficies de las piezas transportadas.

Energía

El sistema, mejor dicho, cada cargador, necesita ser alimentado eléctricamente. Se diseñó una fuente de alimentación cerrada: no hay barra conductora expuesta (como por ejemplo una línea del metro). La alimentación completamente cerrada de cada cargador es completamente segura, no puede generar descargas o cortocircuitos: el motor de cada cargador utiliza una batería de litio recargable (tipo AGM, sin ácido líquido sino en microfibra de vidrio), estanca y aislada. Se carga 5 veces más rápido y es mucho más ligera de una batería “inundada” tradicional, no sufre el problema de sulfatación de aquella y tampoco las vibraciones. Otorga menos energía que una batería tradicional, pero ofrece una muy baja resistencia, por lo que entrega mucha corriente, que es una gran ventaja en los ciclos típicos de arranque/parada. Estas baterías permiten diseñar sistemas muy ágiles, efectivos, modulares, ligeros (cada cargador puede transportar más peso).

Teniendo en cuenta de la total autonomía de cada cargador, y de la arquitectura del sistema de transportes (vigas en I), se puede entender claramente que se trata de un sistema modular y fácilmente expandible. Por supuesto, se puede expandir o modificar también un transportador de cadena, pero se trata de una operación más compleja: la cadena tiene restricciones en cuanto al aumento del peso y normalmente hay que modificar o cambiar también el o los motores.

Nuestro sistema permite simplemente poner más cargadores, según se necesite y, además, sin detener el sistema. Si hay que alargar la línea, tampoco requiere intervenciones complejas, será suficiente añadir unas vigas con su estructura de soporte, una rápida modificación del lay-out en la central de programación y control, y ya está.

El uso de la energía para cada cargador siempre es eficiente e independiente de las dimensiones de la línea de transporte. Cada cargador se ha diseñado para instalarse fuera de las fases activas (túnel de granallado, de pretratamiento y hornos. En el caso de los hornos, eso quiere decir que no se gasta el calor en calentar la cadena, lo que puede ser una fuente de consumos energéticos innecesarios, sobre todo si imaginamos líneas para cargas muy pesadas.

Cargas y ciclos a medida

Como dicho, cada cargador es completamente independiente, lo que quiere decir simplificar el trabajo de programación del departamento de tratamiento de las superficies, más aún si hablamos de un sistema de carga que conecta los distintos departamentos de fabricación, tratamiento, ensamblado. La flexibilidad que nos da un sistema de cargadores independientes, si lo comparamos a un sistema monorriel, resulta claro y no necesita muchas explicaciones: traslado y velocidad de cada cargador no depende de la cadena, podemos detener uno por el tiempo que necesitamos –o ponerlo en un pulmón, al lado de la línea o por encima o debajo- mientras los demás cargadores siguen su camino; podemos ralentizarlo o acelerarlo, todo sin necesidad de modificar los demás flujos de cargadores. Lo que quiere decir, además, que no hay cargadores vacíos en línea.

En comparación a un sistema Power&Free, el factor de diferencia es la simplificación de la arquitectura del sistema y la reducción de los espacios ocupados: no hay circuitos de vuelta de la cadena y tampoco la complejidad de los mecanismos; no hay que dividir la línea en circuitos según sus velocidades (típicamente, lento y rápido, eventualmente un tercer circuito “mediano”). El sistema TTX-ACC® se compone de rieles e intercambiadores, eventualmente ascensores (evitando subidas y bajadas del transportador), todos hechos con vigas en “I”. De hecho, los cargadores pueden trasladar lateralmente, dar vueltas de 90°, pasar a otro riel mediante intersecciones sencillas, desplazarse verticalmente. La optimización del espacio es completa. La velocidad y la dirección de cada cargador es programable uno a uno. La carga de las baterías es oportunista, cada cargador aprovecha de unas zonas automáticas de carga cuando más conveniente, por ejemplo, mientras está parado para una fase concreta del proceso.

En comparación con un sistema de puentes grúas, donde haya una grúa que va y deja el cargador en un tanque, mientras esta esté cumpliendo su tiempo ciclo en el tanque, la grúa se va regresa por otro cargador. En ocasiones hay que utilizar 2 o más grúas, lo que complica su programación y aún peor, su reprogramación, cuando sea necesario por cambio de tipo de carga o de proceso. Con el sistema TTX-ACC®, simple y sencillamente no hay puentes grúa, cada cargador es independiente y va según su programa.

Estas características permiten de un lado flexibilizar el diseño de la planta, del otro lado programar cada cargador según su receta específica de producción. Los tiempos muertos se reducen drásticamente ya que cada cargador se puede programar de manera independiente, y buscar el programa más eficiente según las distintas etapas de cada proceso o carga. Con este sistema no hay huecos de producción.

Cada cargador se mueve de manera precisa y exacta, milimétricamente. Por supuesto, precisión y exactitud son de vital importancia, sobre todo cuando se hacen aplicaciones robóticas. La misma precisión se logra también con sistemas de cadena, con mucho esfuerzo, muchos cálculos y mucho mantenimiento (dilataciones de la cadena, consumo de los tensores, y más). El sistema TTX-ACC® no requiere un mantenimiento complejo y caro, como el de los transportadores de cadena: no hay lubricadores de cadena, tampoco cepillos para limpiar cadena o correderas, la infraestructura neumática y eléctrica es mínima.

Las operaciones de mantenimiento del sistema TTX-ACC® son mínimas, se hacen en una “espuela” de mantenimiento” colocada en un ramal del circuito principal o en unas zonas específicas del mismo. En esta(s) zona(s) cada cargador se puede sacar o reintegrar en el circuito. Las espuelas se utilizan también para facilitar, cuando haya, las operaciones de homologación de las distintas fases de proceso. Los repuestos de mantenimiento se pueden fácilmente conseguir en el mercado, ya que la política de diseño del sistema previó el uso de componente estándares, justo para facilitar esta operación. El sistema de programación y gestión del TTX-ACC® lleva un programa de registro del historial de cada componente, lo que permite, efectuar el ajuste continuo del plan de mantenimiento, incluso mantenimiento preventivo. De la infraestructura ya dijimos, permite hacer modificaciones y expansiones del circuito de manera muy sencilla.

Operación

El sistema opera con infraestructura electrónica básica, red ethernet inalámbrica en circuito cerrado, codificador lineal y sensor para el posicionamiento preciso (datos que se pueden visualizar en la pantalla de la estación de control o de los teléfonos móviles. El sistema de programación y control, totalmente digitalizado, puede llevar todos los equipos aptos a la grabación y transmisión de los datos para Industria 4.0 y, por ejemplo, conectarse con el sistema IT de la fábrica y programarse vía ERP (Enterprise resource planning).

El sistema de programación y gestión de los cargadores tiene la posibilidad de tomar unas decisiones autónomamente: en el caso de detectar un obstáculo, por ejemplo, el cargador puede dar marcha atrás y comunicar a los demás cargadores la nueva situación, que actúan de consecuencia.

PLC y Ethernet de cada cargador están en comunicación continuada vía WI-FI: envían y reciben información de destino y lógica de enrutamiento, reportes de estado y, cuando necesario, otras instrucciones de funciones especiales.

Un software de programación con HDMI (High Definition Multimedia Interface, interfaz multimedia de alta definición) verdaderamente muy amigable permite programar y modificar el sistema sin tener conocimientos específicos de programación (por supuesto, se necesitan conocimientos específicos de la lógica de las distintas fases del proceso).

3-El lay-out de un sistema TTX-ACC® instalado para conectar con la máxima flexibilidad todas las fases de fabricación, tratamiento y ensamblado de una fábrica manufacturera.

Un caso real

En la fig. 3 se ve el lay-out de un caso real de uso del sistema ACC. Aquí se diseñó para organizar toda la logística del flujo productivo, empezando por las fases de fabricación, tratamientos de las superficies, ensamble final.

Concluyendo, pensamos que el manejo de los materiales constituye un área de oportunidad para optimizar y trazar cualquier tipo de proceso manufacturero, incluso por supuesto los procesos de tratamiento de las superficies. La solución que ofrecemos se caracteriza por una muy alta flexibilidad de uso y programación y en TTX estamos abiertos a analizar juntos casos específicos que puedan surgir en cada fábrica, aprovechando de una arquitectura de diseño ágil, que se ha desarrollado justo con esta finalidad. ACC nace, además, integrando las tecnologías habilitantes para industria 4.0, ofreciendo transparencia total sobre el manejo de los materiales que atraviesan los flujos de los procesos manufactureros.

En la siguiente liga podrá ver la revista digital https://www.reconal.es/ri115